Сначала был полипропилен. 40 лет первому производству «Томскнефтехима»

21 февраля 1981 года на первом производстве строящегося Томского нефтехимического комбината был получен первый полипропилен.

«Вплоть до самого создания в 1983 году производства метанола Томский химзавод ассоциировался исключительно с полипропиленом — производством, его конечным продуктом. Мы говорили ТХЗ, подразумевали — производство полипропилена. И наоборот», — так написано в книге «Томский нефтехим. 30 лет». Сегодня в рамках проекта «Всё о Нефтехиме» рассказываем, как устроено это производство и что в нем изменилось за сорок лет.

Начало

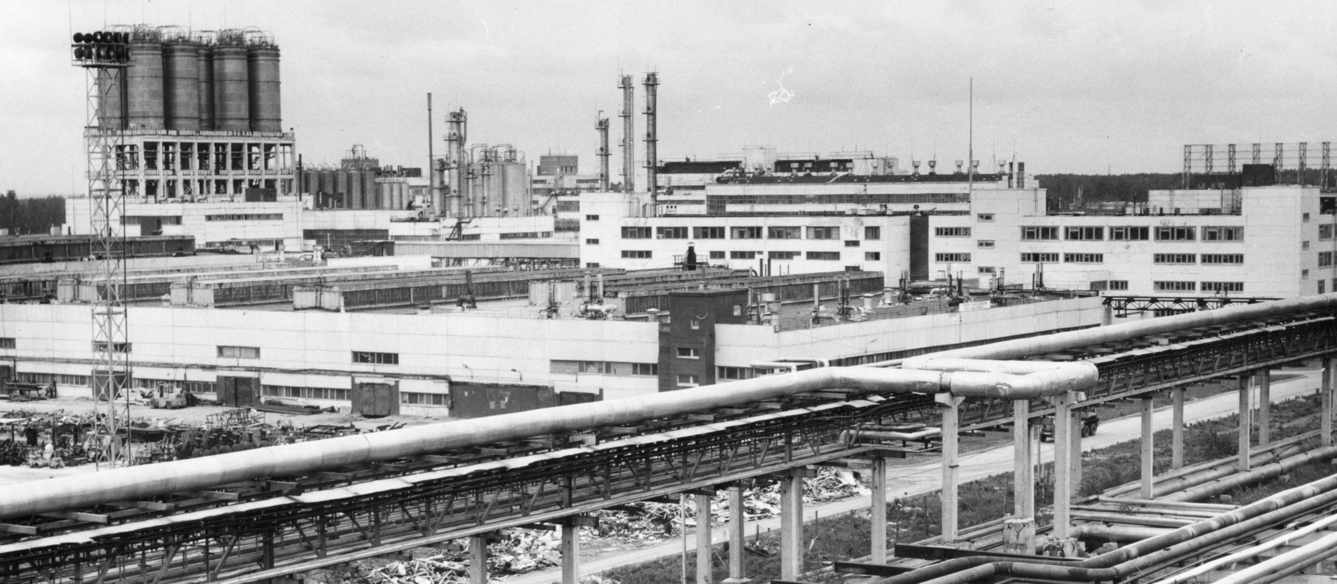

Решение о строительстве в Томске нового нефтехимического комплекса было принято в 1974 году. К тому времени стало понятно, что СССР заметно отстает от западных стран в производстве пластмасс различного назначения, и что производство синтетических материалов должно быть переориентировано на новую сырьевую базу — попутный нефтяной газ. ТНХК был объявлен Всесоюзной ударной комсомольской стройкой, а полипропилен должен был стать первой продукцией нефтехимического гиганта.

«До пуска завода полипропилена — 31 неделя! Выше темпы и качество строительства» — призывала газета «Красное знамя» в 1979 году в спецвыпуске, посвященном строительству ТНХК.

И темпы приходилось держать: согласно правительственным и партийным планам, первый томский полипропилен нужно было получить к XXVI съезду КПСС.

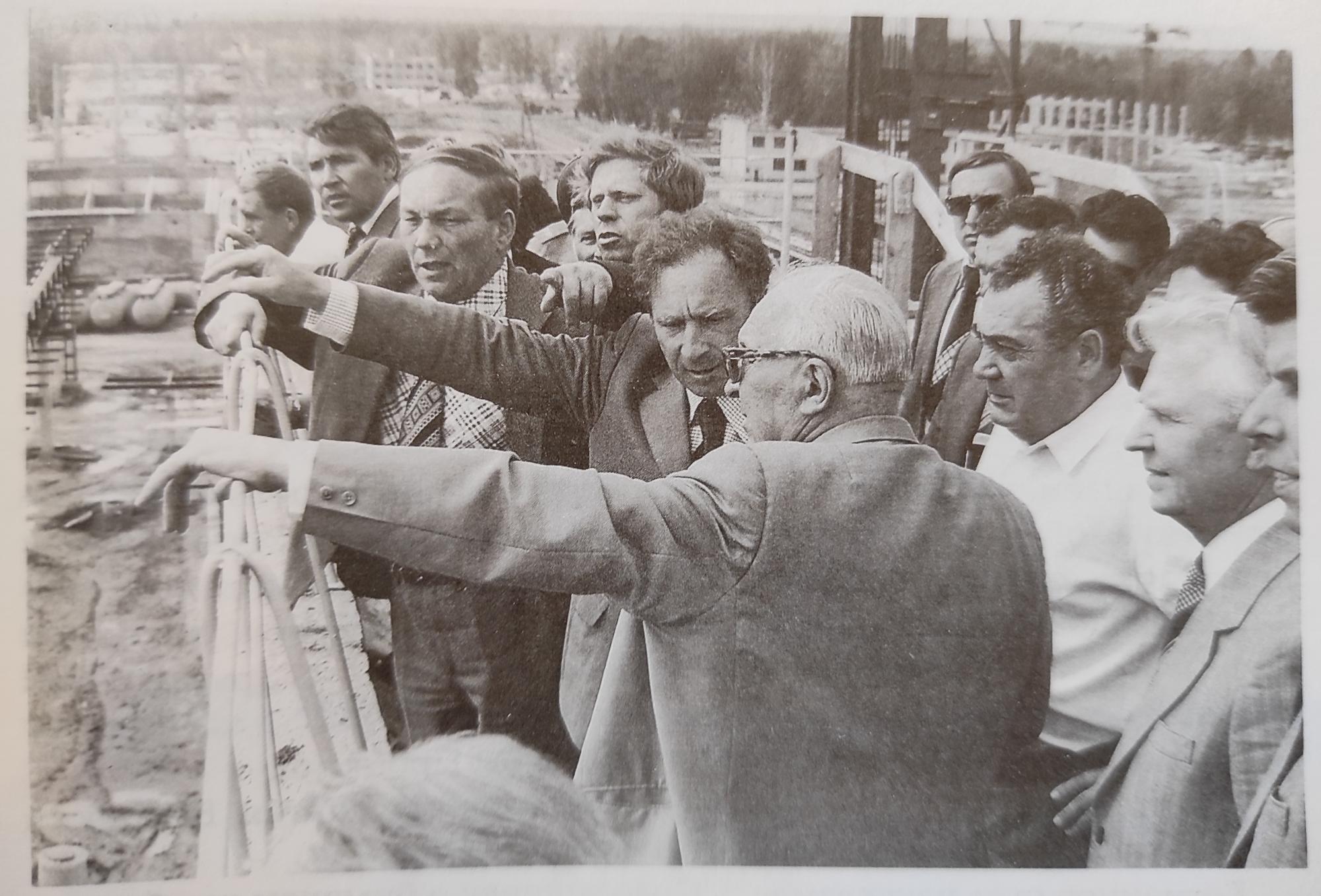

На стройплощадку постоянно наведывался Егор Кузьмич Лигачев — строительство комбината было на контроле у обкома партии. Куратор от областной власти обязательно присутствовал на производственных совещаниях, и одну из связанных с этим историй нам рассказал менеджер управления главного инженера «Томскнефтехима», а тогда — молодой специалист Владимир Максимов.

— Сдавался «объект-1017», водородная станция, необходимая для запуска производства полипропилена. Я получил задание от начальника цеха проверить готовность электрооборудования по этой станции, сразу засучил рукава и пошел всю конкретику прописывать: где что не доделано. Получилось листа три — четыре. И вот на очередном совещании начальник участка, фамилию как сейчас помню — Кунгурцев, стоит и докладывает: так-то и так-то, всё выполнено. И тут я встаю как молодой специалист: «Нет, товарищ нас обманывает, есть недоделки». Обкомовец обращается к начальнику: «Я верю этому молодому товарищу, а вот вы — соответствуете ли званию коммуниста?». Кунгурцев белеет, садится. Потом, когда все вышли с совещания, он мне говорит: «Володя, ты меня подвел таким образом, что мне сейчас не будет ни карьеры, ни квартиры, а у меня двое детей». Я тогда понял, что нужно не только устранять замечания и решать производственные вопросы, но и думать о людях, выходить на исполнителей. Этот случай я на всю жизнь запомнил.

Первое оборудование было итальянским. Говорят, что контракт с производителями с Апеннин заключили для того, чтобы помочь социалистической партии, которая тогда была у власти в этой стране. Настраивать оборудование приезжали итальянские инженеры. С приездом иностранцев у ветеранов Нефтехима связано множество замечательных историй, а в целом впечатление от их работы сохранилось положительное.

Питались итальянцы в отдельной комнате на втором этаже рабочей столовой. Обслуживала их повариха Алла. Однажды Алла оказалась в сложной ситуации. Итальянцы принесли ей несколько грибов-дождевиков, собранных в березовой роще сразу за дорогой и попросили их пожарить. Алла опешила:

— Чего ж поганки собираете? Если хотите грибов, пожарим нормальных, у нас их тут море!

Наутро она походила по лесу (а место возле будущего Нефтехима было грибное), набрала боровиков, подосиновиков и подберезовиков, пожарила их со специями и подала итальянцам.

— Вот настоящие грибы, их надо есть!

Но итальянцы потребовали, чтобы Алла пожарила собранные ими дождевики. Повариха пожала плечами:

— Хорошо, ешьте ваши поганки, мне не жалко!

Но когда Пронягин с Гетманцевым пришли на обед, спросила, что же ей делать: отвечать придется, если итальянцы отравятся.

— Давай нам наших грибов, мы их съедим, раз итальянцы не хотят! — сказал Пронягин, любитель грибной жарехи. — А европейцы пусть едят дождевики, у них это деликатесом считается!

Ламонова, Т.А. Возвращение долга: Документальная повесть. Томск, 2005 — С.209.

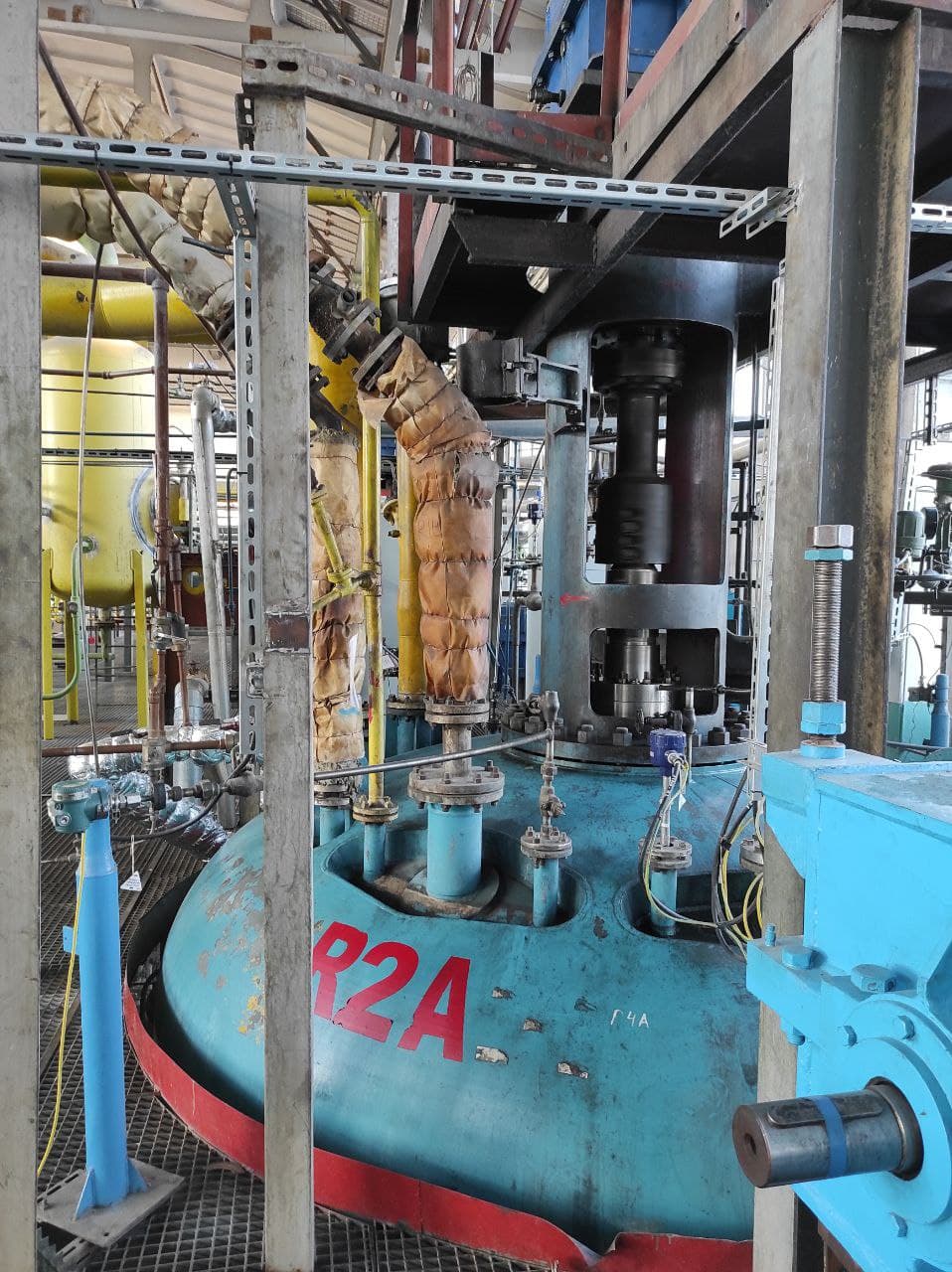

2. Химический реактор, произведенный в Италии

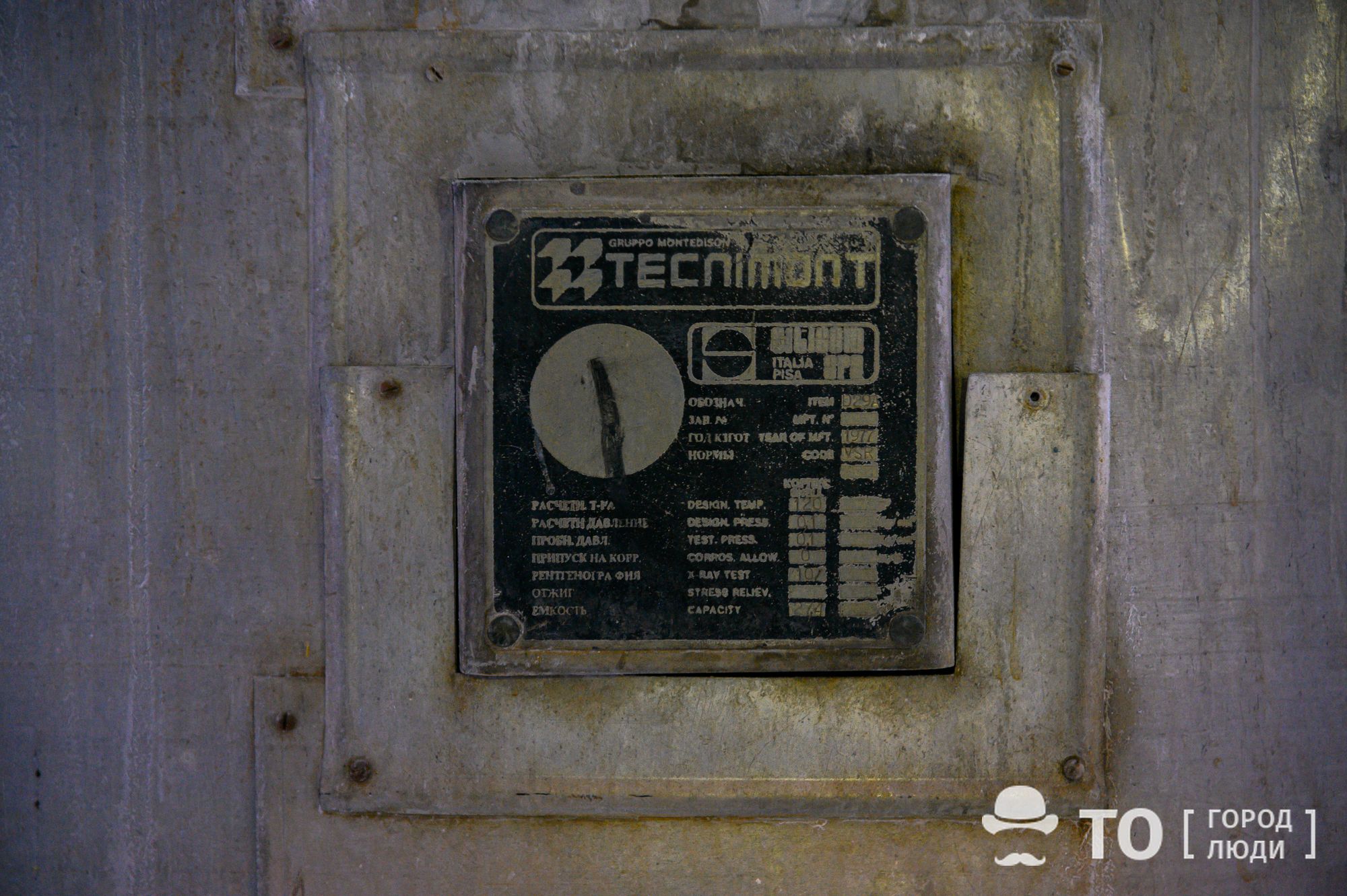

3. Итальянская сушилка для полипропиленового порошка

4. Заводской знак на центрифуге

— Я перед итальянцами шляпу снимаю. Реакторы полимеризации, которые они поставили в 1977–1978 году, до сих пор работают, ничего им не делается, — говорит Сергей Захаренко, руководитель проектного офиса «Качество». — Все улучшения, которые мы сделали, нарастив мощность в полтора раза, произошли за счет того, что мы выбрасывали все лишнее. Мы ничего не добавляли.

Как рассказал инженер-технолог установки полимеризации пропилена Владимир Житин, в 2019 году на предприятие приезжал с деловым визитом представитель компании Ansaldo, той самой, которая устанавливала оборудование. Он увидел огромный электродвигатель, выпущенный в 1975 году и до сих пор находящийся в отличном рабочем состоянии, и попросил разрешения сфотографировать его для рекламы компании-производителя.

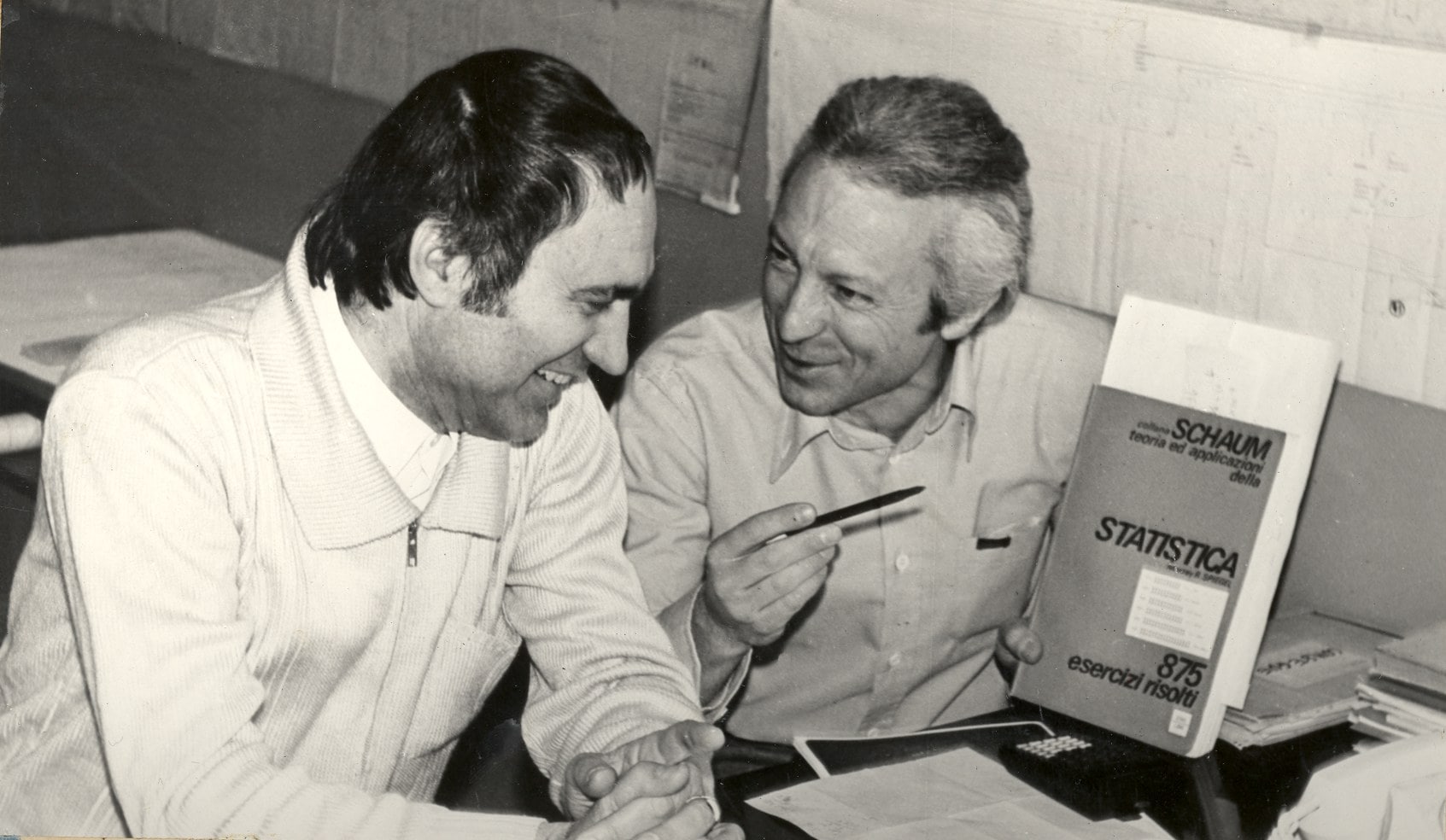

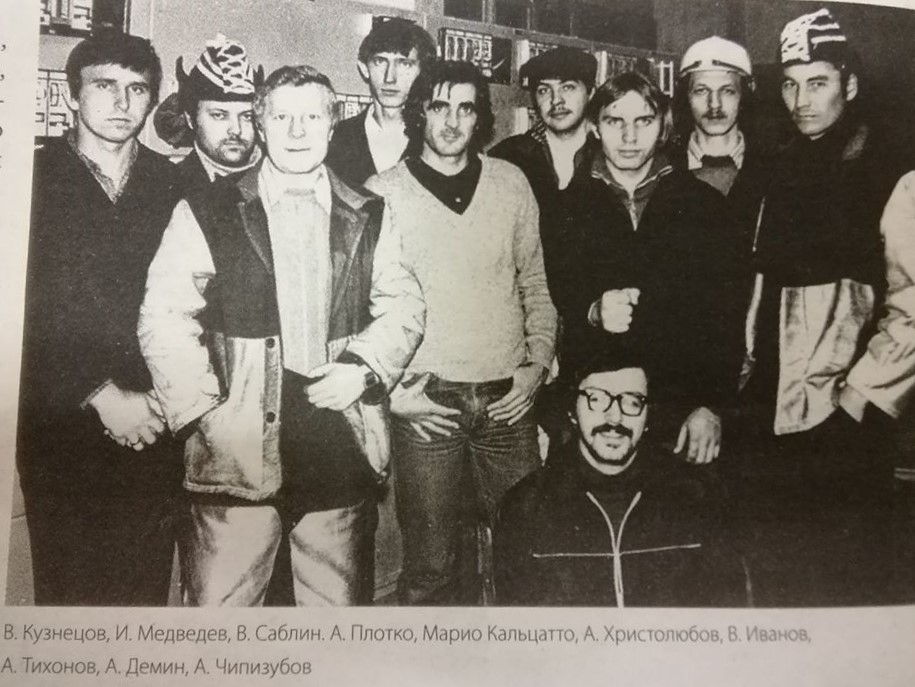

На снимке специалисты Томского Нефтехима и Марио Кальцатто, который участвовал в пуске-наладке и тестовом пробеге оборудования на установке по производству ДЭАХ. Это предшественник триэтиалюминия — сокатализатор, необходимый для производства полипропилена. До приезда в Томск Марио трудился на предприятии по выпуску полиолефинов в итальянском городе Феррара. На его предприятии работала установка по выпуску ДЭАХ, аналогичная той, что и была построена в Томске. Томичи помнят его возгласы «Собачий холод!», когда он возвращался весь заиндевелый со стройплощадки в теплый офис. Фразу эту он произносил, естественно, по итальянски — «Freddo da cani».

Марио Кальцатто сейчас, фото из соцсетей:

Реакция пошла!

Пуск производства полипропилена решено было провести по укороченной схеме, на привозном порошке. И начальство, и простые рабочие сутками не выходили из цехов, ведь уже 20 февраля томская делегация отправлялась в Москву.

По воспоминаниям руководителя строительства и будущего первого директора ТНХК Виктора Гетманцева, подготовка к пуску установки началась за две недели. Не все шло гладко. В последний момент представитель итальянской фирмы — производителя оборудования объявил об отказе участвовать в испытаниях и снятии технических гарантий (хотя и согласился помогать неофициально). Потом необходимо было удалить неизвестно как попавшую в диатермическое масло влагу. Наконец, после нескольких неудачных попыток, в ночь на 20-е февраля установка начала выдавать качественный гранулят! Мешочки с драгоценным продуктом директор «Химстроя» Петр Пронягин увез в Москву и представил на съезде партии.

Однако первый полипропилен был произведен из привозного полуфабриката - полипропиленового порошка, а значит, цикл был еще не полным. Именно поэтому датой рождения томского полипропилена считается следующий день, 21 февраля.

В 00:20 21 февраля мною была дана команда на начало дозировки каталитического комплекса в реактор RIA, в 2:15 началось поглощение пропилена — реакция полимеризации пошла! Свершилось, радость в ЦПУ была неописуемая! Теперь действительно комплексное опробование технологического оборудования шло по всему циклу.

Гетманцев В. С. Томский нефтехим — начало пути. Томск, 2004. — С. 51).

24 февраля на предзаводской площадке ТНХК в честь этого события состоялся многолюдный митинг. «Участники митинга обязались в текущем 1981 году вывести производство полипропилена на проектную мощность — 100 тысяч тонн в год» (Пронягин П. Г. Как начинался Томский нефтехим. Томск, 1999. — С. 102). Хотя по факту до конца года выработали только 6519 тонн гранулята.

В составе СИБУРа

80-е годы не были простыми для нового производства, но продукция выпускалась исправно. Даже в 90-е годы томский полипропилен шел нарасхват, — основная проблема была в отсутствии сырья. Поставки были нерегулярными, поэтому производство приходилось то останавливать, то снова запускать.

— В 1998 году было выпущено всего 7,8 тыс. тонн полипропилена, сейчас столько технологическая линия А делает за один месяц, — вспоминает Владимир Житин, инженер-технолог установки полимеризации пропилена. Он 30 лет работает на Нефтехиме, из них 26 лет — на этой установке. — Чтобы не проводить переосвидетельствование технологических линий и сохранять оборудование в эксплуатации, линии пускали поочередно. Один месяц работает одна, другой месяц — вторая линия. В основном, выпускали полипропилен медицинского назначения. За него получали денежку, выплачивали зарплату всему комбинату в размере 25% от положенной.

Сложная ситуация сохранялась до 2003 года, пока разрозненные производства Томского нефтехимического комбината не объединились в ООО «Томскнефтехим» в составе СИБУРа.

О том, как устроено предприятие в целом, можно узнать в материале спецпроекта «Как рождаются полимеры».

— Сначала люди не верили, — вспоминает Владимир Максимов, менеджер управления главного инженера «Томскнефтехима», который работает на предприятии с 1980 года. — Но прошло 2-3 месяца, сократились внеплановые остановки, предприятие стало выпускать качественную продукцию, люди начали получать зарплату. Стабильность перешла в устойчивость и надежность работы.

Наглядно перемены видны в цифрах. В 2000 году Нефтехим произвел чуть менее 50 000 тонн продукции, а в 2003 году — уже более 100 000 тонн, перекрыв проектные мощности.

Большой шаг вперед был сделан в 2014 году, когда с мощности 100 тысяч тонн в год сразу перешли на 140 тысяч тонн.

— В 2014 году в рамках реконструкции производства на установке гранулирования был установлен высокопроизводительный экструдер, который покрывал мощности производства одной линии технологической полимеризации. Стояла большая задача вывести его на стабильную работу, и коллектив с ней справился, — рассказывает начальник установки полимеризации Антон Межов.

40 лет назад, когда было запущено производство полипропилена, здесь по штатному расписанию работали 1000 человек. Сегодня на производстве работают 123 человека, а продукции выпускается на 40% больше — так благодаря тотальной автоматизации и цифровизации выросла производительность труда. Ручного труда становится все меньше, при этом процессы все более прозрачны.

— На установке полимеризации аппаратчикам помогает «Умный помощник» — обучаемая система, с точностью более 90% предсказывающая значения рабочих параметров оборудования через 6 часов. Система строит прогнозы на основе данных, которые передаются с автоматизированной системы управления технологическим процессом. Грубо говоря, помощник видит те же цифры, что и операторы, однако, в отличие от людей, он может учитывать и обрабатывать их все, формируя прогноз. И если раньше инженер-технолог каждые сутки готовил отчет, на его основании анализировал данные и давал указания сотрудникам, то теперь производственный процесс виден в онлайн-режиме, а регулировать их можно прямо с пульта, — рассказал начальник производства полипропилена Юрий Долгих.

На производстве полипропилена внедрены также «Мобильные обходы», система «Эконс», преобразующая технические параметры производства в экономические, установлены интеллектуальные системы видеоаналитики.

Подробнее о цифровых инструментах «Томскнефтехима» можно узнать здесь.

В 2010 году производство полипропилена начало осваивать новый марочный ассортимент, который вырос в десять раз — с 7 марок до 70. Наибольшим спросом на рынке пользуются порядка 10-15 марок, на них и сосредоточилось производство в настоящее время. Самые популярные — трубные марки, марки для производства мягкой упаковки, ПЭТ. Малотоннажное производство позволяет выпускать марки ограниченным объемом под запросы любого клиента. А в прошлом году предприятие возобновило выпуск полипропилена для производства БОПП-пленки, и с 2021 года полностью закроет потребности завода «БИАКСПЛЕН Т» в сырье.

«С выпуском полипропилена связано начало истории Томского нефтехимического комплекса. С самого запуска производство идет в ногу со временем и наукой, оставаясь одним из самых технологичных.

За 40 лет производительность полипропилена на «Томскнефтехиме» увеличилась с шести до почти 150 тысяч тонн в год, и конечно, в первую очередь – это результат труда более тысячи его сотрудников. Продукция экспортируется в девять стран и составляет основу и нефтехимической отрасли региона, и предприятия – одного из наших крупнейших налогоплательщиков.

Сергей Жвачкин, губернатор Томской области

— Наше пионерное производство дало путевку в жизнь не одному руководителю сегодняшних структурных подразделений «Томскнефтехима». Это свидетельствует о высоком профессионализме производственного персонала, львиную долю которых составляют выпускники томских вузов. В сочетании с современными цифровыми решениями это позволяет нам выпускать конкурентоспособную продукцию и достойно представлять предприятие на международном рынке, — рассказал Андрей Кугаевский, генеральный директор «Томскнефтехима».

Текст: Егор Хворенков, Катерина Кайгородова

Фото: Серафима Кузина, архив «Томскнефтехима»

Подписывайтесь на наш телеграм-канал «Томский Обзор».