Лаборатория. Как в томском Политехе создают запчасти для людей

Давняя мечта человечества, к осуществлению которой мы планомерно продвигаемся — научиться делать искусственные части тела. Застраховать себя от болезней, увечья, старости, смерти. Такие вопросы сейчас нельзя решить без инженеров, поэтому за них взялись и в Томском политехническом университете.

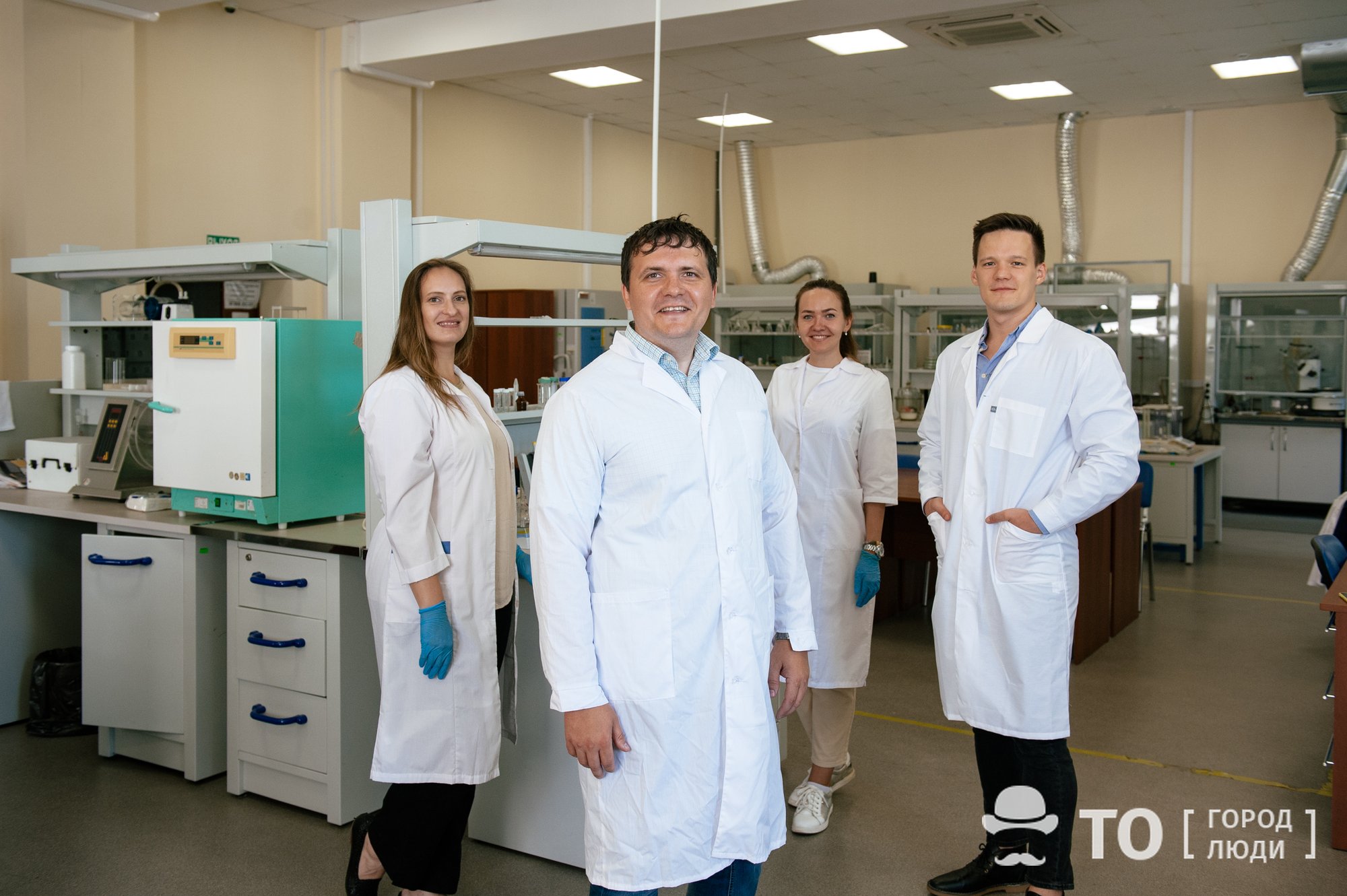

В научно-исследовательском центре (НИЦ) «Физическое материаловедение и композитные материалы» исследовательской школы химических и биомедицинских технологий (ИШХБМТ) создают биосовместимые материалы и покрытия для имплантатов и скаффолды, которые бы заменяли утраченные кости или ускоряли их срастание там, где это возможно. А также здесь работают над совершенно новой идеей — электронной кожей (e-skin), которая будет контролировать основные жизненные показатели пациента и при необходимости сигнализировать об их изменении.

Эта работа междисциплинарная. Материаловеды-физики работают совместно со своими коллегами, химиками и биологами из ТПУ. И, конечно, с исследователями-медиками. Первый проект при поддержке Российского научного фонда был начат в 2015 году при участии московского центрального НИИ травматологии и ортопедии имени Н.Н. Приорова. Потом к сотрудничеству привлекли другие организации, в том числе Сибирский государственный медуниверситет в Томске и Саратовский медицинский университет. Каждая из организаций выполняет свою задачу, не повторяя, а дополняя друг друга.

Эта работа междисциплинарная. Материаловеды-физики работают совместно со своими коллегами, химиками и биологами из ТПУ. И, конечно, с исследователями-медиками. Первый проект при поддержке Российского научного фонда был начат в 2015 году при участии московского центрального НИИ травматологии и ортопедии имени Н.Н. Приорова. Потом к сотрудничеству привлекли другие организации, в том числе Сибирский государственный медуниверситет в Томске и Саратовский медицинский университет. Каждая из организаций выполняет свою задачу, не повторяя, а дополняя друг друга.

Кость по индивидуальному проекту

Когда собственная кость разрушена, ее может заменить металлический имплантат. Это не новость: искусственные кости на основе биосовместимых сплавов в медицине применяются давно. Вопрос — в составе сплава и в технологии изготовления «человеческой запчасти». Над этим и работают томские материаловеды.

— Новизна разработки — в применении аддитивного подхода. Он позволяет получать изделие любой формы, геометрии и размера по компьютерной модели, исходя из потребностей каждого пациента, — говорит директор научно-исследовательского центра «Физическое материаловедение и композитные материалы» ИШХБМТ Роман Сурменев. — Аддитивная печать — это технология будущего. Не зря она получает такое распространение.

Не так уж много осталось людей, которые не знают, что такое аддитивные технологии. На всякий случай: это объемная или трехмерная печать. Специальное устройство – 3D-принтер - слой за слоем создает объемный предмет, реальную копию компьютерной модели. Материалы могут быть самыми разными, вплоть до шоколада или живых клеток. Металл по воображаемой шкале распространенности может находиться между популярным пластиком и более-менее редким цементом. Для создания костных имплантатов традиционно используется титан или его сплавы с алюминием и ванадием. А также с более перспективными ниобием и цирконием, как предлагают томские политехники.

Можно предположить, что имплантат, напечатанный для каждого конкретного пациента по индивидуальному макету, - идеальный вариант, и это действительно так. Но при разработке технологии ученые сталкиваются с проблемами, над решением которых приходится поломать голову.

Кость внутри, как известно, пористая. Причем, неравномерно на разных участках и в зависимости от типа самой кости. Воспроизвести эту пористость на 3D-принтере сложно. К тому же внутри образца иногда остается металлический порошок, который нужно удалять, иначе при высвобождении в организме он может давать побочные эффекты. Чем меньше пористость, тем сложнее удалять порошок.

— Сложности всегда возникают, и порой неожиданные. Иногда это замедляло работу, иногда становилось импульсом для новых идей или даже изменения целей и задач, — резюмирует Роман Сурменев. — Мы всегда ищем оптимальный подход, исходя из комбинации наших желаний и ограничений или возможностей, которые есть у материала.

Новые имплантаты, разработанные в Политехе, уже прошли доклинические исследования на мышах в Саратове и в Москве; подтвердилась их биосовместимость и перспективы практического использования.

Крохотные мышиные косточки диаметром 3-4 мм печатали в Швеции, у многолетних партнеров томского НИЦ по исследованиям. Для такой точности требуются установки, в которых используется метод электронно-лучевого плавления или селективного лазерного спекания. Кроме высокой точности, эти методы также гарантируют стерильность изделий — их создание происходит при высоких температурах, в вакууме или специальной защитной атмосфере.

Кроме создания материалов для медицинских имплантатов, ученые Томского политеха занимаются также модифицированием и улучшением свойств их поверхности. Такая обработка может проводиться как химическими (биомиметические), так и физическими способов (ионно-плазменные, например, магнетронное распыление). Она позволяет улучшать свойства поверхности и контролировать биосовместимость или биоактивность изделия.

Доклинические испытания на мышах — лишь первый из необходимых этапов. Теперь разработка должна пройти испытания на более крупных животных (например, свиньях), а уже потом выйти на клинику. Но будут ли индивидуальные имплантаты широко использоваться в медицине — вопрос, и далеко не научный. Законы, которые позволят массово сертифицировать имплантаты, полученные методом 3D-печати, только разрабатываются. Сейчас сертификация требует дополнительных временных и финансовых затрат.

Мария Сурменева, старший научный сотрудник НИЦ, привела один из немногих примеров применения аддитивных технологий в медицине. Это итальяно-шведский консорциум LimaCorporate и Arcam (новое название GE Additive company), в которой занимаются печатью чашечек тазобедренных суставов и самих суставов. Однако речи об индивидуальных протезах не идет даже там: фирма выпускает изделия нескольких самых популярных размеров. Пока законодательство не станет более гибким, речи об истинной индивидуализации в медицине не идти не может.

Леса, которые исчезают сами

К счастью, полная замена кости на имплантат требуется не всегда. Чаще всего при переломах или других травмах и заболеваниях костная ткань срастается сама собой. Но ей можно помочь, применив специальные медицинские материалы — скаффолды.

Скаффолд (scaffolding) по-английски значит «строительные леса». Примерно так они и работают. Это полимерный или другой композиционный материал, который имитирует структуру костных тканей, несет в себе заживляющие препараты и исчезает, когда кость срастется.

В мире сейчас придумывают и разрабатывают разные варианты скаффолдов. Так, в Томском политехническом для них используют полиоксиалканоаты — биодеградируемые полимеры, которые производятся бактериями. Когда скаффолд растворяется при образовании новых костных тканей, продукты его распада выводятся из организма без каких-либо побочных эффектов.

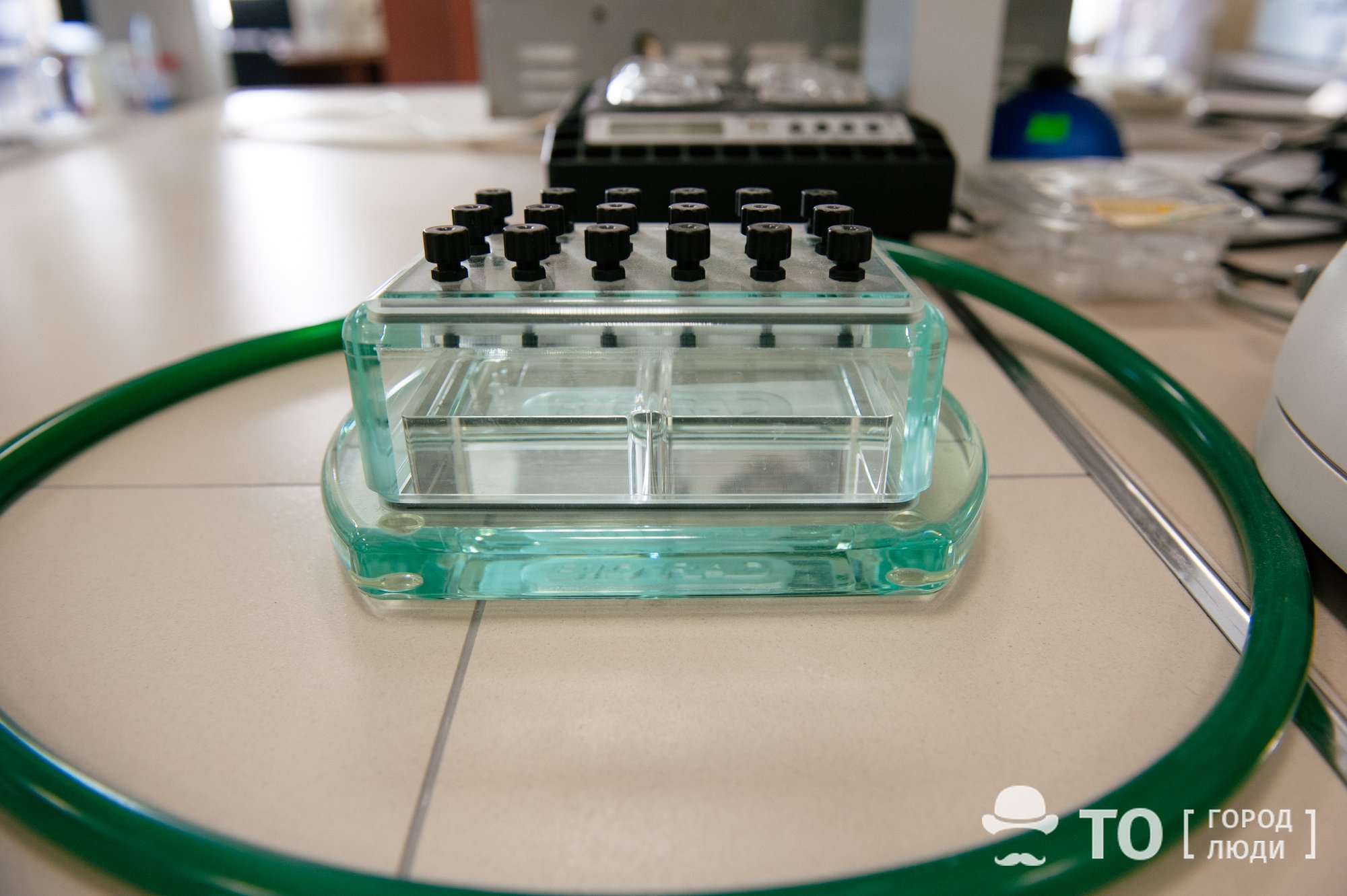

Скаффолд для «ремонта» кости тоже может быть пористым, как имплантат. Но для него не обязательно нужен 3D-принтер — скаффолды получают методом электроформования. Полимер выдавливают тонкой струйкой, он поляризуется в электрическом поле и осаждается на подложку. Можно изготавливать как пористые двумерные структуры, так и цилиндрические образцы или просто пленку — в зависимости от требуемого результата. Эти материалы полностью получают на оборудовании томского Политеха.

Скаффолд для «ремонта» кости тоже может быть пористым, как имплантат. Но для него не обязательно нужен 3D-принтер — скаффолды получают методом электроформования. Полимер выдавливают тонкой струйкой, он поляризуется в электрическом поле и осаждается на подложку. Можно изготавливать как пористые двумерные структуры, так и цилиндрические образцы или просто пленку — в зависимости от требуемого результата. Эти материалы полностью получают на оборудовании томского Политеха.

— У металлических имплантатов и полимерных скаффолдов разное назначение, — говорит Роман Сурменев. — Металлы используются там, где идет существенная нагрузка на имплантат. А для травм, где нагрузки меньше, необходим именно полимерный скаффолд. То есть, эти технологии не всегда взаимозаменяемы, зачастую они решают разные задачи.

— У металлических имплантатов и полимерных скаффолдов разное назначение, — говорит Роман Сурменев. — Металлы используются там, где идет существенная нагрузка на имплантат. А для травм, где нагрузки меньше, необходим именно полимерный скаффолд. То есть, эти технологии не всегда взаимозаменяемы, зачастую они решают разные задачи.

Исследуя скаффолд-материалы, томские ученые пробовали разные химические составы, разные структуры, разную пористость материала. Теперь эта технология также выдержала доклинические испытания на крысах, в настоящее время идет подготовка к клиническим.

Электронная кожа

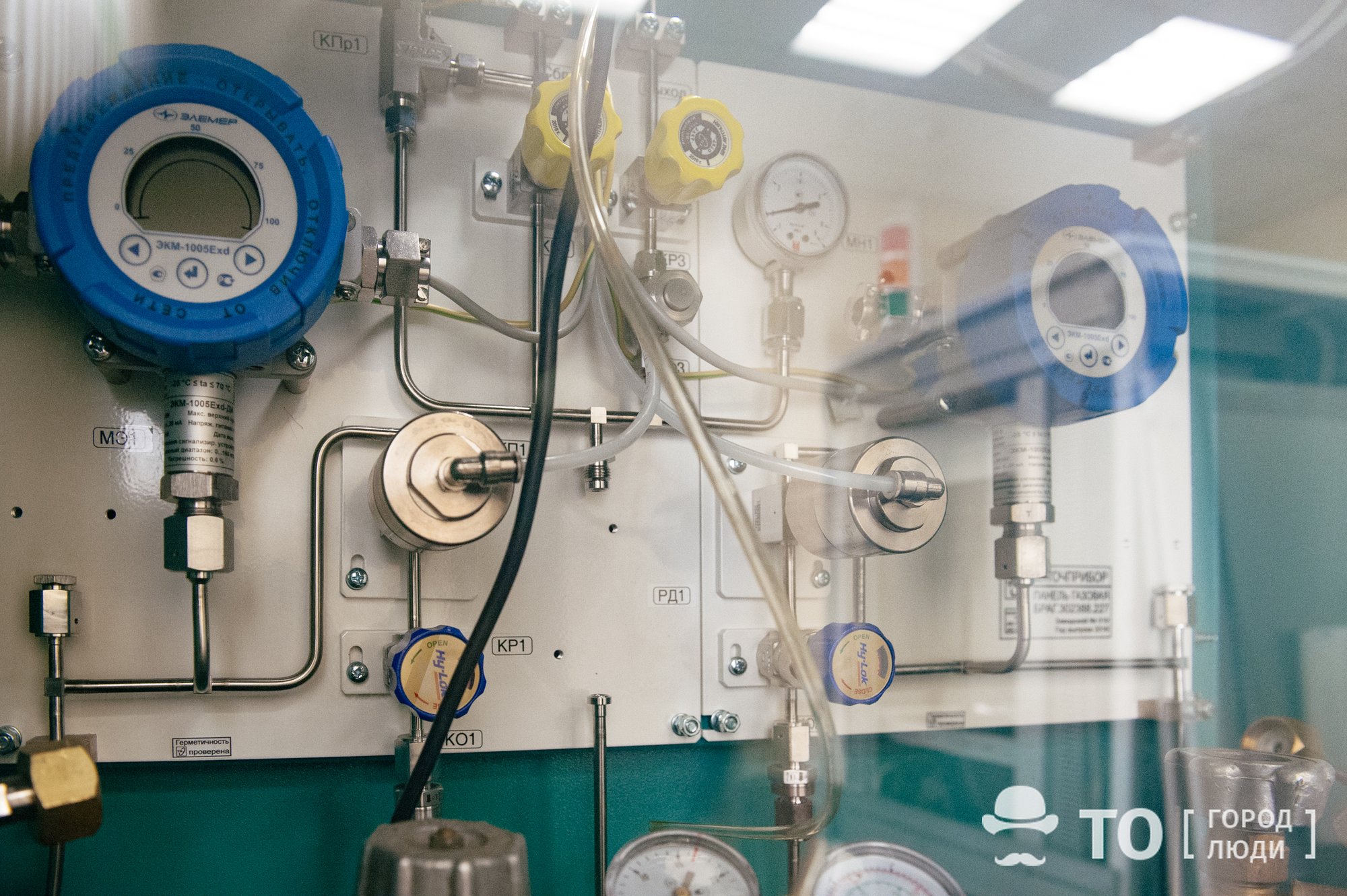

Пьезоматериалы — еще одно интересное направление, над которым работают в НИЦ «Физическое материаловедение и композитные материалы» ИШХБМТ. Это материалы, которые производят небольшой электрический заряд при физическом воздействии, и они могут давать разные полезные эффекты.

Например, пьезоэлектрический имплантат позволит ускорить заживление при переломе, ведь настоящая кость — тоже пьезоэлектрик.

— Мы разрабатываем материалы с пьезоэлектрическими свойствами, чтобы в дальнейшем делать такие устройства, — поясняет Роман. — В качестве основы используем те же полиоксиалканоаты, они тоже являются пьезоэлектриками, или другие пьезоматериалы. Допустим, мы поместили пьезоэлемент в костный дефект, и на него осуществляется какая-то нагрузка. На поверхности материала генерируется электрический заряд, который или привлекает, или отталкивает определенный тип клеток. Например, привлекает клетки-остеобласты, которые участвуют в заживлении, и отталкивает бактерии.

Особенности пьезоматериала определяются его составом и внутренней поляризацией. Именно эти параметры определяют, какой величины заряд будет создаваться на поверхности имплантата и какой полярности — положительный или отрицательный. Как раз исследование свойств материала и подбор наилучшей молекулярной структуры и является фронтом работ сотрудников лаборатории.

Особенности пьезоматериала определяются его составом и внутренней поляризацией. Именно эти параметры определяют, какой величины заряд будет создаваться на поверхности имплантата и какой полярности — положительный или отрицательный. Как раз исследование свойств материала и подбор наилучшей молекулярной структуры и является фронтом работ сотрудников лаборатории.

Пьезоэлектрики могут также быть пироэлектриками, то есть генерировать поверхностный заряд в ответ на колебания температуры. Датчик из пьезоэлектрического одновременно пироэлектрического материала можно прикрепить к поверхности кожи, и он может измерять давление, температуру, пульс. Это будет прозрачная, почти незаметная наклейка — но она, тем не менее, при неполадках в организме подаст сигнал на электронное устройство самого пациента или его лечащего врача.

Такие датчики, наряду с пьезоэлектрическими, могут иметь и магнитные свойства. В этом направлении тоже ведутся исследования. Научный сотрудник НИЦ Юлия Мухортова и магистрант Сергей Синявский занимаются синтезом магнетита, который будут внедрять в матрицу пьезополимеров для придания им магнитных свойств. В дальнейшем с их помощью будут изучать влияние поляризации на изменение поверхностного заряда, а значит жизнедеятельность и размножение клеток.

Такие датчики, наряду с пьезоэлектрическими, могут иметь и магнитные свойства. В этом направлении тоже ведутся исследования. Научный сотрудник НИЦ Юлия Мухортова и магистрант Сергей Синявский занимаются синтезом магнетита, который будут внедрять в матрицу пьезополимеров для придания им магнитных свойств. В дальнейшем с их помощью будут изучать влияние поляризации на изменение поверхностного заряда, а значит жизнедеятельность и размножение клеток.

В мире пока не существует ни одного подобного датчика, но это один из хитов исследований, особенно в Корее. В России такие разработки ведет только ТПУ.

Судьба изобретений

Когда все эти замечательные технологии появятся в медицинской практике? К сожалению, пока все не так просто. Ученые проводят исследования и получают материалы и технологии, но дальше в действие должны вступать люди, которые доведут разработки до коммерческого использования.

— Здесь у нас, как я вижу, есть некоторый разрыв между переходом от лабораторного образца к промышленному, — считает Роман Сурменев. — Существуют различные гранты, которые поддерживают именно коммерциализацию. Участие в таких программах требует времени и привлечения специалистов именно по продвижению научных разработок на рынок

Выходом может быть привлечение специальных организаций: фондов перспективных исследований, Агентство стратегических инициатив. Они обычно поддерживают либо очень крупные проекты, которые уже имеют промышленные образцы, либо лабораторные, но с очень быстрой коммерческой реализуемостью. По мнению Романа, нужно привлекать малый бизнес, заинтересованные организации, которые занимаются продвижением наукоемкой продукции. Это и пытаются сейчас сделать ученые.

Снизить зависимость России от импорта дорогостоящих аналогов поможет внедрение новых уникальных разработок в клиническую практику. Для этого, как отмечает Роман Сурменев, занимаясь публикационной активностью, нужно не забывать о патентовании.

Снизить зависимость России от импорта дорогостоящих аналогов поможет внедрение новых уникальных разработок в клиническую практику. Для этого, как отмечает Роман Сурменев, занимаясь публикационной активностью, нужно не забывать о патентовании.

— В идеале как я вижу, лечащий врач должен выставить инженеру заказ: изготовить такой-то имплантат, такого-то размера, с такими то-свойствами, в зависимости от травмы пациента, его возраста, состояния костной системы, — говорит директор НИЦ. — Какие он должен выдерживать нагрузки, какой обладать упругостью. И здесь уже мы думаем: использовать металл, полимер или композит. Приблизительно, это выглядит так: если есть костный перелом, нужен скаффолд. Если материал должен выдерживать высокие нагрузки, то это металлический имплантат, в ряде случае с модифицированной или функционализированной поверхностью. Если нагрузки небольшие, то можно использовать пористый пьезополимер или скаффолд на его основе, воздействие которого будет стимулировать заживление. Вот она — цель, которая определяет наши задачи.

Текст: Катерина Кайгородова

Фото: Владимир Дударев