Остановка перед рывком. Как и зачем «Томскнефтехим» останавливает свои производства

Раз в два года «Томскнефтехим» останавливает свою работу для проведения большого ремонта. Но это не значит, что жизнь на предприятии замирает.

За три недели остановочного ремонта необходимо обеспечить бесперебойную и эффективную работу всех производств в течение двух лет. Работники «Томскнефтехима» и десятков подрядных организаций трудились не покладая рук. Что происходит на предприятии, когда замолкают реактор и компрессоры, — рассказываем в новом материале нашего спецпроекта.

Зачем нужен остановочный ремонт?

Раз в пару лет «Томскнефтехим» проводит «останов» — так работники называют своего рода капитальный ремонт с полной остановкой всех производственных линий. В течение трех недель здесь консолидируются все силы предприятия. В это время оборудование проходит масштабную и скрупулезную проверку. Именно во время «останова» реализуются самые сложные проекты, направленные на улучшение качества продукции, повышение производительности и автоматизацию производственных процессов. Все то, что не умещается в рамки периодически проходящих более мелких работ, вроде предупредительных ремонтов. Их по масштабам можно сравнить с обычной поклейкой свежих обоев в квартире, тогда как «останов» — это еще и замена окон и дверей, а также укладка паркета с теплым полом.

Остановочный ремонт — необходимая процедура для всех производств. В это время реализуются проекты, направленные на повышение производительности, технологической эффективности и энергосбережение, а также автоматизацию производственных процессов. Мы не только провели диагностику оборудования, устранили накопившиеся за два года дефекты, но и смонтировали новое.

Как проходит ремонт?

К «останову» на «Томскнефтехиме» всегда готовятся загодя — почти сразу после окончания предыдущего: прорабатывают новые проекты, заказывают оборудование, определяют подрядчиков, проводят предварительные работы.

У нас есть долгосрочные планы. С прицелом на будущий «останов», уже в этом году мы пригласили компанию, чтобы она посмотрела вскрытое оборудование и сформировала свои предложения по увеличению его производительности и надежности. К 2022 году мы спланируем закупки и проведение работ, которые позволят увеличить производительность линий в целом.

Весь остановочный ремонт можно условно разделить на три фазы. Первая — подготовительная. Она предусматривает остановку технологической линии. Такие сложные производства нельзя просто выключить, дернув за рубильник. Оборудование необходимо правильно подготовить — освободить от сырья, охладить, установить заглушки. Так, например, на производстве мономеров подготовительный этап занял трое суток.

Весь остановочный ремонт можно условно разделить на три фазы. Первая — подготовительная. Она предусматривает остановку технологической линии. Такие сложные производства нельзя просто выключить, дернув за рубильник. Оборудование необходимо правильно подготовить — освободить от сырья, охладить, установить заглушки. Так, например, на производстве мономеров подготовительный этап занял трое суток.

— Некачественно подготовленное оборудование может повлечь за собой, в лучшем случае, смещение сроков ремонта, а в худшем — возникновение аварийной ситуации, — объясняет Вячеслав Бугу. — На производстве полиэтилена в этом году завершается реализация проекта по повышению производительности линий. После полной остановки и подготовки рабочие зашли в реактор полимеризации, где во время штатной работы поддерживается высокая температура и огромное давление.

Второй этап — собственно ремонт. На данном этапе к работам активно подключились и подрядчики, не только из Томска, но и из Самары, Красноярска, Кемерово, Тюмени, Санкт-Петербурга, Магнитогорска, Волгограда и Новокузнецка.

В этом году ситуация с распространением коронавируса внесла свои коррективы. Нефтехимикам пришлось предусмотреть профилактические мероприятия, чтобы не допустить распространения инфекции. Так, для подрядчиков были установлены биотуалеты, шатры для приема пищи и даже отдельные места для курения. Все работающие на производствах во время остановочного ремонта прошли предварительное тестирование на коронавирусную инфекцию, а также замер температуры в ежедневном режиме. А это ни много ни мало — более полутора тысяч человек: около 800 собственных сотрудников «Томскнефтехима» и столько же сотрудников из 43 подрядных организаций.

Третий этап — запуск производства после остановки. Он отчасти схож с первым. Работники готовят оборудование к пуску: промывают, продувают, собирают технологические схемы, проверяют их готовность — чтобы все задвижки были правильно открыты, а заглушки стояли там, где надо. Затем идет прием сред — по трубопроводам пускают газ, проводится отладка новых элементов, запускаются реакторы полимеризации, на производстве мономеров — печи пиролиза. В зависимости от производства запуск может занимать от 12 часов до трех суток.

Каждый из трех этапов критически важен. А после остановочного ремонта нефтехимики сразу же начинают подготовку к следующему «останову».

А что ремонтируют?

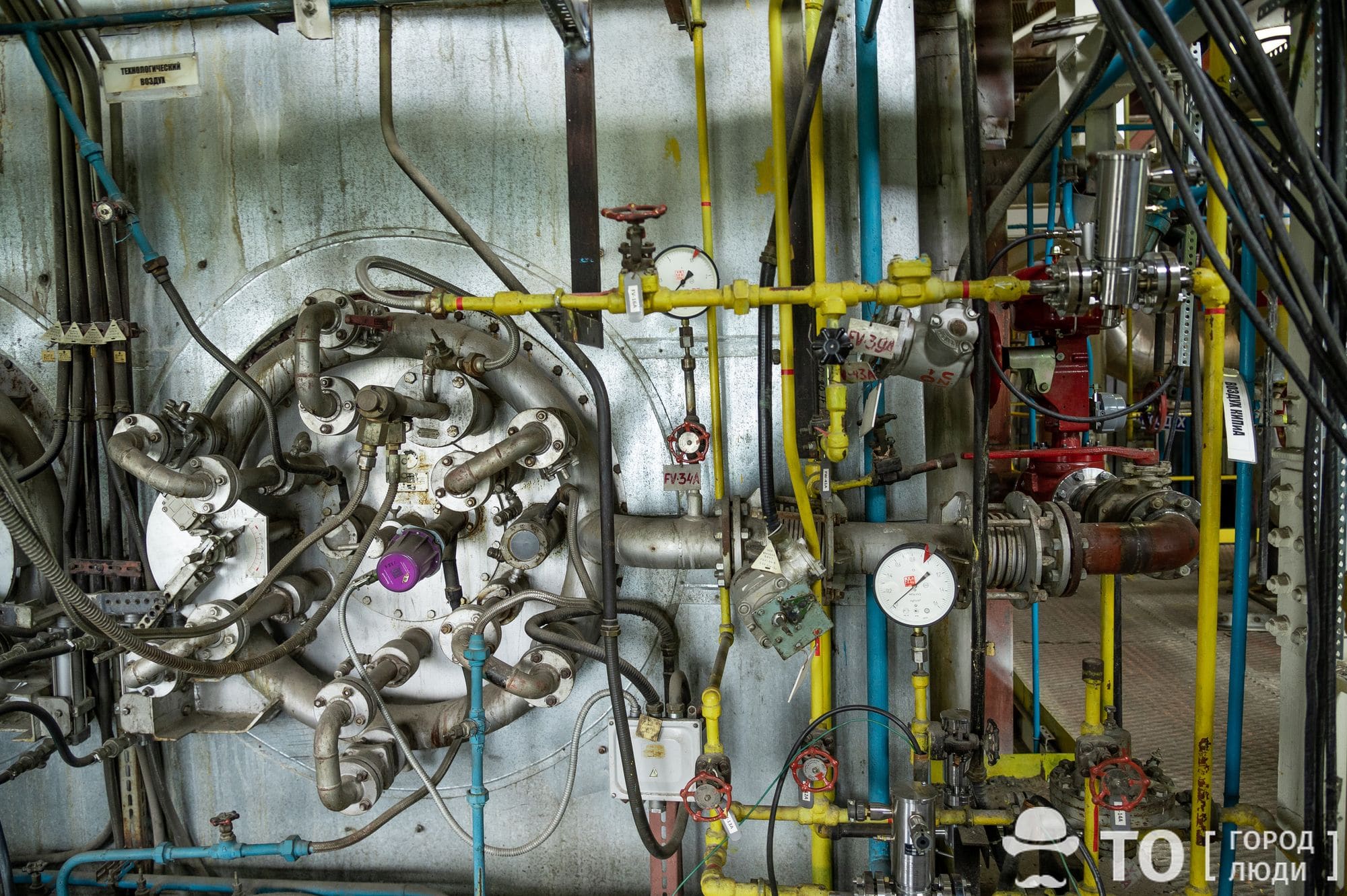

Одна из базовых задач остановочного ремонта — ревизия всех узлов и оборудования производственных линий для обеспечения их бесперебойной работы в течение ближайших двух лет. Для этого и привлекают подрядчиков: они занимаются экспертизой промышленной безопасности на динамическом, ёмкостном, теплообменном оборудовании и трубопроводах на всех производствах. Также с их помощью нефтехимики прочистили оборудование, отремонтировали компрессоры на производствах мономеров и полиэтилена.

— В момент «останова» все смены выходят на работу по дневному графику. Машинисты и аппаратчики занимаются подготовкой. Сотрудники, которые работали на оборудовании, занимаются его чисткой, профилактическими работами, — рассказал технолог производства мономеров Андрей Литвинов. — Конечно, есть подрядчики, но часть работ мы всегда выполняем своими силами.

Помимо проверки систем, во время остановочного ремонта нефтехимики решают еще одну очень важную задачу — это модернизация производства, внедрение новых технологий и установка нового оборудования.

Так, в этом году на установке полимеризации этилена завершена модернизация линии А, а линию Б модернизировали годом ранее. Изменения в конструкцию реакторов полимеризации этилена внесены впервые с момента их строительства.

Цель модернизации — повысить производительность установки при выпуске пленочных марок и сохранить высокий уровень уже достигнутого качества полиэтилена. Мы объединили два потока — первый и третий, и пришли к тому, что теперь в каждый реактор подается два потока этилена вместо трех. Это выверенное технологическое решение, которое было проработано совместно с экспертами компании ЕСI.

Кроме мономеров и полимеров, на «Томскнефтехиме» еще производят катализатор триэтилалюминий, который необходим при производстве полимеров. Он ускоряет реакцию, помогает молекулам выстраиваться в длинные полимерные цепочки. Томское предприятие — единственное в России, где производят триэтилалюминий не только для своих нужд, но и обеспечивают им предприятия СИБУРа в Тобольске, Омске, Москве. И в ходе ремонта — 2020 реализован проект по увеличению мощности установки по производству триэтилалюминия с 230 до 459 тонн в год. Практически в два раза. Теперь томичи смогут обеспечить этим катализатором и «ЗапСибНефтехим».

После остановки изменится и работа печей пиролиза. В постоянный производственный цикл добавляется еще одна печь, которая раньше находилась в резерве. Таким образом увеличится переработка сырья пиролиза и выработка этилена и пропилена.

Для успешной реализации этого проекта на производстве мономеров расширили сливо-наливную эстакаду. Это установка, позволяющая сливать сырье из вагонов-цистерн, приходящих на предприятие по железной дороге. Дополнительно установлено 10 принимающих устройств, и теперь вместо 23 цистерн можно будет сливать прямогонный бензин одновременно из 33-х.

Остановочный ремонт — самое время и для продолжения работ по цифровизации производств. Так, на котельной мономеров закончили внедрение автоматической системы управления. Котельная вырабатывает пар, который, в свою очередь, нужен для обеспечения работы компрессора, сжимающего пирогаз перед его разделением на колоннах. Сложная цепочка событий. По завершении остановочного ремонта работой котельной можно будет управлять всего с четырех мониторов.

Для этого несколько подрядчиков провели колоссальную работу. Работники «Сибшахтостроя» проложили 80 километров кабеля. Это позволило сменить релейную систему управления, проработавшую на предприятии более 30 лет, на новую, работа которой основана на контроллерном оборудовании. Ее настройку провели программисты «Томской электронной компании». А рабочее место человека, отвечающего за управление котельной, теперь переместилось на центральный пульт управления в единую операторную производства мономеров.

— На основном ЦПУ мономеров будут размещены точно такие же «машины» — автоматизированные рабочие места старшего аппаратчика и аппаратчика гидрирования. По результатам проекта сотрудники котельной производства мономеров будут работать из единой операторной. На месте останутся станции для пуска и «останова», так как при пусковых операциях важно быстрое реагирование, это лучше делать на месте, — пояснил инженер-технолог отделения деминерализованной воды и котла Дмитрий Федоров.

— На основном ЦПУ мономеров будут размещены точно такие же «машины» — автоматизированные рабочие места старшего аппаратчика и аппаратчика гидрирования. По результатам проекта сотрудники котельной производства мономеров будут работать из единой операторной. На месте останутся станции для пуска и «останова», так как при пусковых операциях важно быстрое реагирование, это лучше делать на месте, — пояснил инженер-технолог отделения деминерализованной воды и котла Дмитрий Федоров.

Внедряемая система позволит снизить человеческий фактор, а также даст возможность более детально анализировать работу котельной, которая служит для выработки электроэнергии на нужды производства мономеров. Кстати, в следующем году здесь будет установлен дополнительный турбогенератор, и работы по подготовке этого события также проводятся во время остановочного ремонта. Все это позволит производству экономить покупную электроэнергию, закрывая собственной почти половину потребности.

Запуск

Во время остановочного ремонта также отремонтирован и оголовок факела — важнейшего предохранительного клапана, главная задача которого — не допустить выброс углеводородных веществ в окружающую среду. Его дымление сопровождает выход на технологический режим производств после ремонта. Так, постепенно, все производства с новыми силами возвращаются к нормальному, но более эффективному режиму работы.

А если вам интересно подробнее узнать о факеле, то можно посмотреть это видео.

Фото: Серафима Кузина