Лаборатория. Как в Политехе получают наноматериалы с уникальными свойствами

В этой лаборатории создают необычные материалы. Мы-то к ним психологически уже привыкли, потому что встречаемся с ними каждый день, беря в руки смартфон или садясь в современный автомобиль. Да и приставка нано- затерта употреблением к месту и не к месту. Но если вдуматься, это очень странные и даже фантастические вещи.

Прозрачная бронекерамика для иллюминаторов и стекол машин, которую почти невозможно разбить. Материал, который излучает свет в нужном диапазоне — как в видимом спектре, так и вне его. Очень легкая защита от ионизирующего излучения для электроники космических аппаратов.

Это лишь некоторые разработки научно-образовательного инновационного центра «Наноматериалы и нанотехнологии» ТПУ, — и они уже используются в реальной промышленности. Томские ученые не нацелены на один материал или отрасль. Они готовы решить любую производственную задачу, если это можно сделать с применением нанотехнологий.

Твердый туман

Естественных наночастиц в природе много: туман, дым костра, пыльца растений, пигмент на крыльях бабочки — все это состоит из невероятно мелких частиц, которые принято называть наноразмерными. Когда это же вещество становится твердым (например, водный туман превращается в лед), оно чаще всего получает кристаллическую структуру и меняет свои физические свойства.

А можно, хотя и сложно, спрессовать вещество таким образом, чтобы наночастицы в нем не объединялись в крупные зерна, а консолидировались в виде отдельных «кластеров» - нанозерен. Тогда оно приобретет особые, недостижимые другими способами, свойства. Примерно в этом и состоит суть нанотехнологий.

Материал из нанозерен намного прочнее обычного крупнокристаллического, который состоит словно из больших валунов, скрепленных относительно слабым раствором. При ударе трещина пройдет вдоль границ этих «камней» и может расколоть материал. В наноструктурном материале «камешки» мелкие, и границ между ними так много, что трещина тормозится и теряет свою энергию, не успевая разрушить материал.

Второй фактор в том, что свойства поверхности вещества сильно отличаются от его же свойств в объеме. Это другая электрофизика, теплопроводность, оптика, химическая активность. Настолько другая, что их изучением занимается отдельная научная дисциплина — физика поверхности. Из-за того, что зерна в наноматериалах очень маленькие, до 30% атомов находятся на поверхности (в обычных материалах — до 5%). Это также определяет и объясняет особые свойства нановещества.

Русские были первыми

Изучением и созданием наноматериалов в ТПУ занимаются несколько десятилетий. В 1988 году, когда в обиходе материаловедов еще не было термина «нано», на физико-техническом факультете Томского политехнического института появилась лаборатория, где занимались созданием и изучением свойств порошков с размерами порядка 10 — 100 нанометров. Тогда их называли ультрадисперсными, сверхтонкими, субмикронными. Среди ученых лаборатории был и Олег Хасанов, ныне — профессор ТПУ, директор НОИЦ «Наноматериалы и нанотехнологии».

Американцы говорят, что Ричард Фейнман прочитал свою лекцию в 1959 году (речь о лекции «Там, внизу, полно места», в которой знаменитый физик предсказал развитие нанотехнологий, — прим.авт.), а в СССР нанотехнологии уже были реализованы на практике. В конце 50-х годов в Советском Союзе существовали промышленные технологии изготовления фильтров для разделения изотопов гексафторида урана, которые пропускали молекулы меньшего диаметра и затормаживали большие молекулы, Сейчас их называют нанофильтрами. Директор уральского завода, на котором придумали эту технологию, получил Государственную премию СССР.

Когда в Японии в конце 80-х годов стали переходить от микрочипов к чипам с наноразмерными структурными элементами, то задумались, как делать для новой электроники нанослои разной проводимости. Но еще с 50-х годов этим направлением занимался академик Жорес Иванович Алферов, и в 2000 году он получил Нобелевскую премию за развитие полупроводниковых гетероструктур для высокоскоростной оптоэлектроники.

Томские политехники тоже являются первопроходцами — здесь разработаны особые методы прессования порошков с сохранением наномасштабных размеров зерен. Методы защищены российскими и международными патентами и применяются в разных странах мира.

Заказы для политехников

Недавно по контракту Чунцинским университетом для завода в Китае, где изготавливают тачскрины, сотрудники Нано-Центра ТПУ Олег Толкачев и Тимофей Алишин поставили установку для прессования мишеней из полупроводниковых материалов. Мишень — это пластина из нанокерамики, с которой равномерно и контролируемо испаряются нужные молекулы и наносятся на экраны мониторов, чувствительные к прикосновениям. Чтобы сделать высококачественные тачскрины, особенно больших габаритов, нужны идеальные мишени.

— Мы научились делать пластины хорошего качества, нужной геометрии и с нужными свойствами, чтобы не было искривлений и искажений, — объясняет Олег Хасанов. — И вот эту установку для изготовления керамических мишеней мы поставили для наших китайских заказчиков. Вообще, мы выполнили уже достаточно много и российских контрактов на выполнение научно-исследовательских работ, и зарубежных контрактов с такими фирмами, как Nissan Motors, Bosch, Korea Electronics, CIJ Co.

Среди выполненных заказов — крупный проект по постановлению Правительства РФ №218 - семь промышленных технологий для индустриального партнера из Новосибирска: три типа бронекерамики — из оксида алюминия, карбида бора и карбида кремния, вакуумно-плотные электроизоляторы сложной геометрии для электронной промышленности, керамические элементы запорной арматуры для трубопроводов и другие разработки. Политехники не просто создали требуемые материалы для этих изделий, но разработали и передали заказчику подробные производственные технологические регламенты.

Особенность подходов НОИЦ в том, что ученые могут из разных нано- и микропорошков разработать технологии изделий почти любого назначения: для электроники, космической и атомной промышленности, медицины, или вполне земного машиностроения и даже сельского хозяйства.

Всё это керамика

Общее название удивительных материалов, над которыми работают политехники, — нанокерамика. Это не полимер, где органические, как правило, молекулы связаны в длинные цепочки. Наоборот, в спеченной нанокерамике неорганические наночастицы отделены друг от друга границами, образуя при этом плотный и прочный материал.

И это не крупнокристаллические металлы или керамики, для которых характерна протяженная атомная решетка, порой видимая на изломе невооруженным глазом. Задача материаловедов, работающих с наноструктурами, сделать эти зерна-кристаллы возможно более мелкими.

А с обычной керамикой нанокерамику роднит только способ изготовления: сырье должно быть спрессовано, а затем запечено при высокой температуре.

Правда, исходные порошки применяются другие, и процесс прессования технологически сложен. Наноматериал не может иметь неоднородностей структуры — это нарушит его уникальные полезные свойства. Поэтому физики-материаловеды и ломают головы над тем, как добиться равномерной плотности материала при его прессовании.

Томские политехники являются родоначальниками и держателями патентов на две технологии прессования сухих нанопорошков: с помощью ультразвука, или в формах специальной конструкции, где регулируется сила трения — коллекторных пресс-формах.

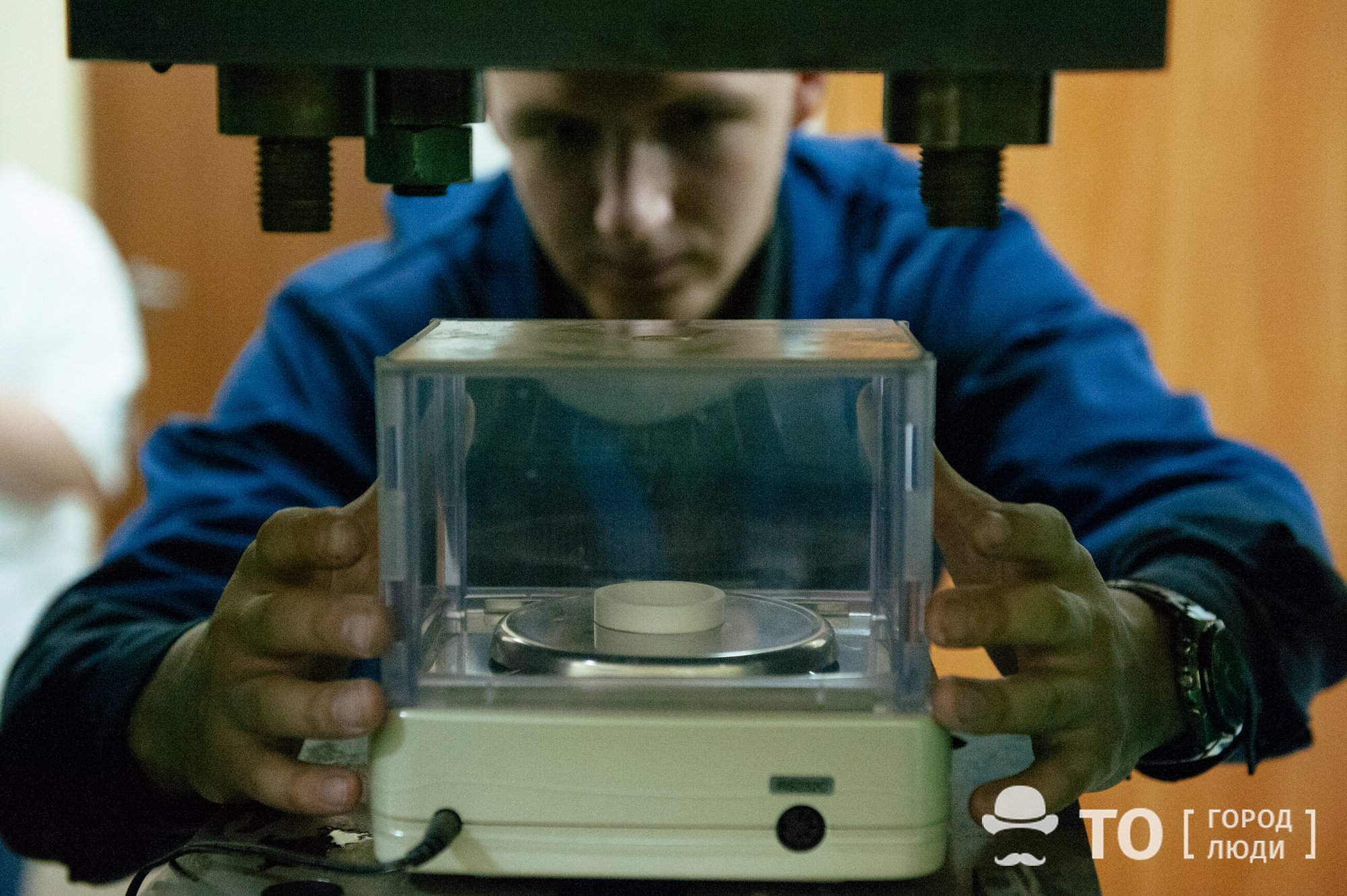

Идеальная прессовка

Равномерная плотность в прессовке имеет особое значение, когда нужно изготовить изделие сложной формы. Для разных случаев в Нано-Центре ТПУ применяют два способа прессования: ультразвуковой и коллекторный.

Равномерному прессованию вдоль одной оси мешают силы трения между сухими частицами порошков и стенками пресс-формы; они приводят к дефектам в спеченных керамических материалах. Существенно уменьшить эти силы поможет мощный ультразвук и правильный расчет размеров пресс-формы, чтобы колебания были максимально интенсивными именно в зоне прессования. Это обеспечивает равномерную плотность во всем объеме прессовки даже сложной геометрии.

В некоторых случаях лучше использовать коллекторное прессование. Здесь нет ультразвука, зато при прессовании давление распределяется по нескольким осям. Элементы пресс-формы двигаются таким образом, чтобы сжимать порошок с равномерной плотностью. Выбор методики каждый раз индивидуален, исходя из материала, геометрии изделия, требуемых свойств и других факторов.

После прессования ультразвуковым или коллекторным способом компакты (так называются спрессованные полуфабрикаты для нанокерамики) нужно спечь — в вакууме, в инертной среде или в атмосферном воздухе — в зависимости от материала и поставленных задач. Обычное спекание занимает многие часы или сутки, это очень длительный процесс. Но есть еще один способ делать керамику: спекать одновременно с прессованием с помощью искрового разряда.

Японская установка искрового плазменного спекания в Политехе с 2007 года. Она приобретена второй в России, но до сих пор не потеряла актуальность. В этой установке процессы совмещены: идет прессование порошкового материала с одновременным нагревом. Печь разогревается до 2000 градусов буквально за 10 минут — и керамику можно получить очень быстро, причем с размерами зерен, ненамного превышающими размеры исходных наночастиц. В прямом смысле твердый дым!

— Время спекания несколько минут, зерна просто не успевают вырасти, — объясняет профессор. — Но при этом порошок консолидируется, образуются прочные связи, керамика становится плотной. В этом, кстати, отличие от модных сейчас аддитивных технологий. В 3D-принтере, который у нас тоже есть, структуры и изделия выращиваются послойно, но для этого нужны часы, а то и сутки. И там все равно применяют некие связки-пластификаторы, которые потом нужно удалять. Мы считаем, что у искрового плазменного спекания и у других методов интенсивного спекания есть конкурентное преимущество, когда за короткий промежуток времени получается изделие со стопроцентной плотностью.

Методы можно комбинировать. Например, использовать ультразвуковое прессование совместно с коллекторным. Или компакты в коллекторной пресс-форме спекать электроимпульсным методом.

Вещества и композиты

Нанокерамика, которую разрабатывают и создают в Нано-Центре ТПУ, очень разнообразна по составу: оксиды, бориды, нитриды, карбиды, силициды и другие неорганические соединения. В керамическую основу (матрицу) при необходимости можно включить металлы, полимеры или другие вещества — это будет керамо-матричный композит. Можно сделать композит наоборот, когда основной материал — металлический сплав, а в промежутках между зернами этой матрицы — вкрапления керамических порошков.

Такой композит мы тоже разработали и запатентовали, — говорит директор Нано-Центра ТПУ. — Матрица из легкого алюминиево-магниевого сплава, и в нем небольшие концентрации вкраплений карбида бора для защиты от нейтронов и наночастиц вольфрама для защиты от гамма-квантов. В целом конструкция защищает также от электронного излучения, и может использоваться для защиты бортовой электроники космических аппаратов, которые работают на орбитах в радиационных полях. Или в атомной промышленности, где надо защищать электронику от комплексных радиационных потоков. Или в физике высоких энергий, в ускорителях или где-то еще. Это замена тяжелым радиационным защитным барьерам, — например, из свинца.

Магистранты и бакалавры

На разработку технологии может уходить от нескольких месяцев до нескольких лет. Например, цель диссертационного проекта аспиранта Тимофея Алишина — разработать методику производства медицинских имплантатов индивидуальной формы из керамических материалов, которые после прессования и спекания не будут нуждаться в дополнительной механической обработке. Метод, над которым работает молодой ученый, гораздо проще и требует меньше затрат, чем традиционные технологии для керамических биоимплантов в стоматологии или ортопедии.

— Мне очень нравится, что здесь к каждой задаче нужен творческий подход, — отвечает он на вопрос о выборе места учебы. — Все задачи абсолютно разные, для их решения необходим каждый раз новый подход, то есть творчество. Во-вторых, коллектив мне нравится, люди очень умные, я бы еще мог получить много полезных знаний, развить свои компетенции в этой области.

Программа бакалавриата по нанотехнологиям и наноматериалам пока реализуется только для китайских студентов. Создание программы для российских бакалавров идет не так быстро, как хотелось бы, из-за бюрократических препон. Получить основы бакалавры ТПУ могут в рамках направления «Материаловедение». Реализуется программа двойного бакалаврского диплома с Чунцинским университетом – это крупнейший город-агломерат Китая с населением 30 млн человек.

Магистерская программа называется «Производство изделий из наноструктурных материалов и аддитивные технологии». Учась на ней, магистранты получают возможность участвовать в решении производственных задач и получить двойной диплом в партнерском университете Франции (Университет Гренобль-Альпы).

Студенты не только данной магистратуры, но и других направлений, могут пользоваться уникальным оборудованием Нано-Центра ТПУ.

В защищенных лабораториях

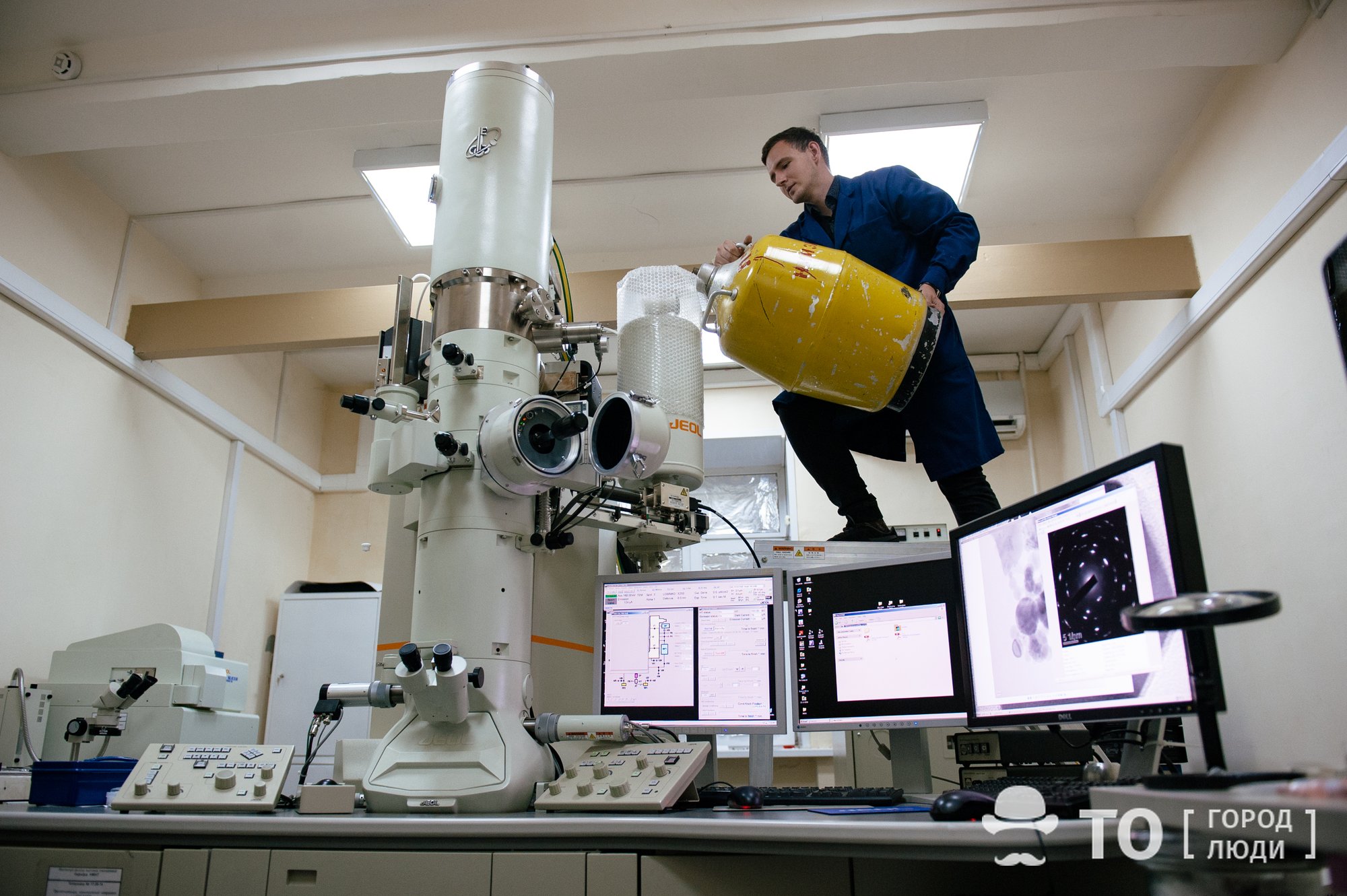

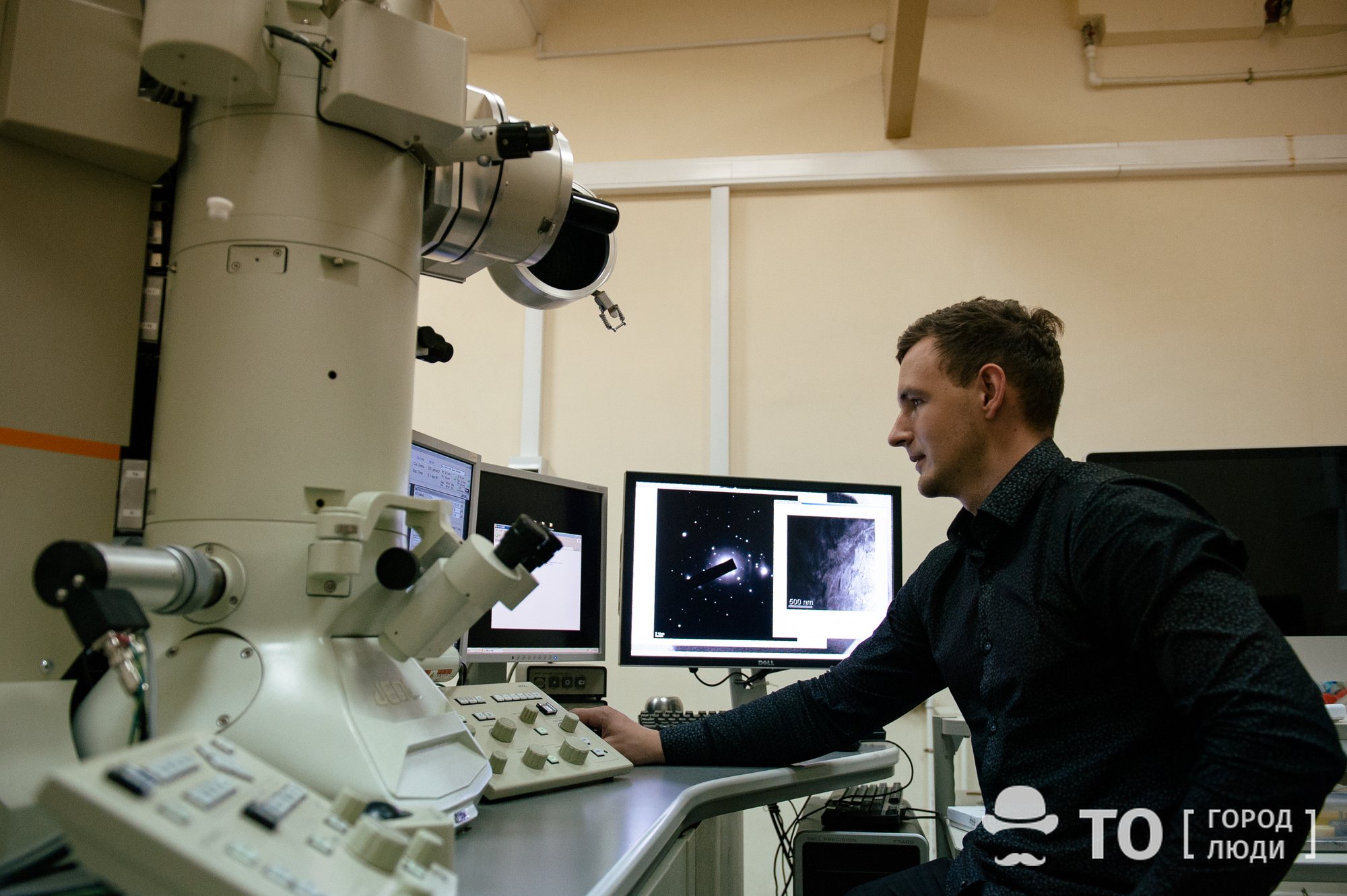

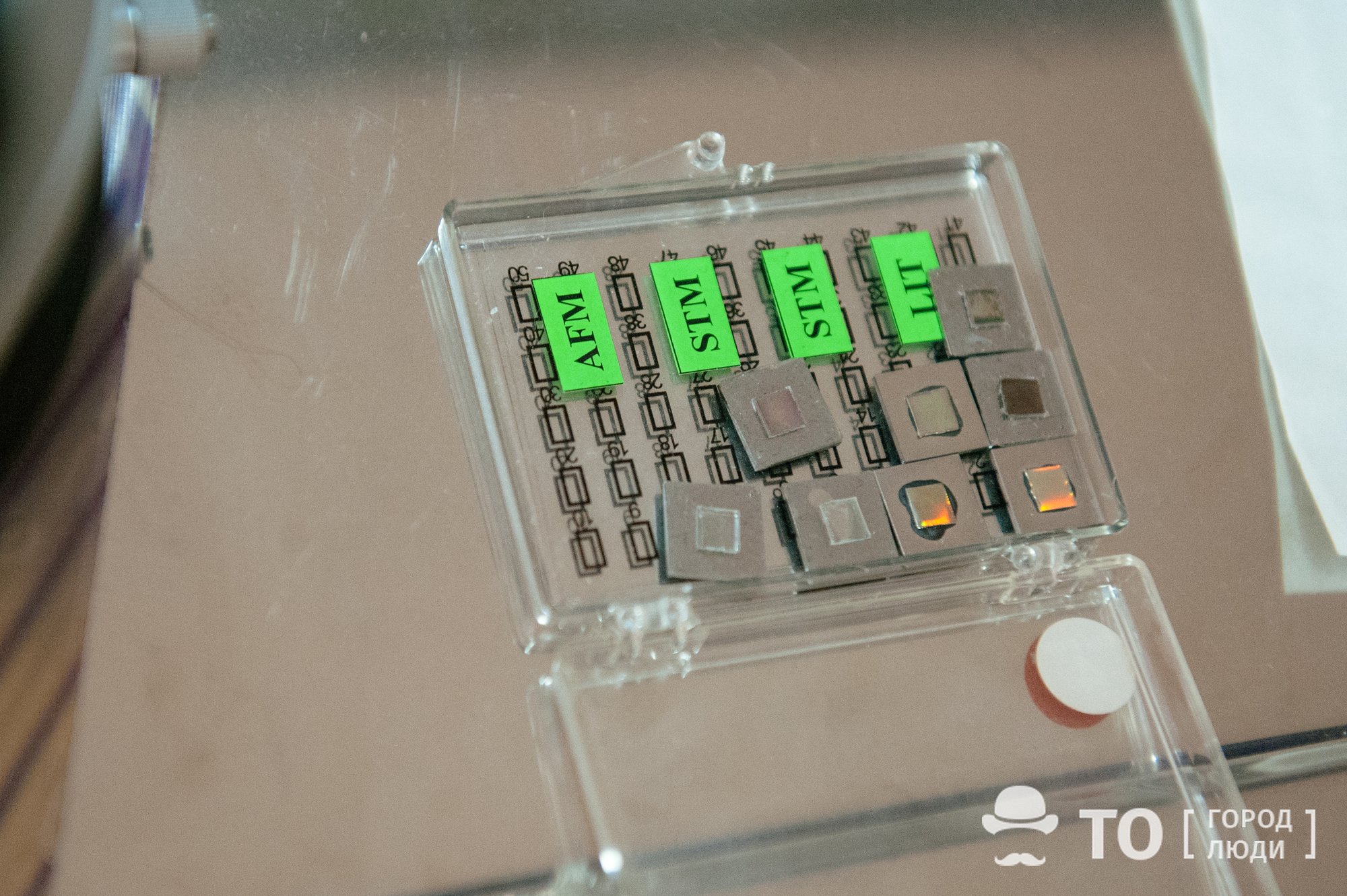

Нано-Центр занимает несколько помещений в двух корпусах ТПУ, где находятся сложные и безумно дорогие приборы. Например, микроскопы разного назначения: электронный сканирующий, электронный просвечивающий, зондовый, атомно-силовой.

Как раз так выглядит сканирующий зондовый микроскоп:

Лаборатории, где находятся электронные микроскопы, должны отвечать особым требованиям: виброзащитный фундамент; латунная сетка, защищающая от электромагнитных наводок — здесь не ловит мобильный телефон; работают кондиционеры, поддерживающие температуру в пределах 18°С.

Лаборатории, где находятся электронные микроскопы, должны отвечать особым требованиям: виброзащитный фундамент; латунная сетка, защищающая от электромагнитных наводок — здесь не ловит мобильный телефон; работают кондиционеры, поддерживающие температуру в пределах 18°С.

Только в таких условиях можно обеспечить разрешение 1 нанометр на сканирующем электронном микроскопе и 0,4 нанометра (4 ангстрема) на просвечивающем микроскопе.

Электронный просвечивающий микроскоп дает информацию о структуре материала на уровне молекул, визуализируя для исследователя его кристаллическую решетку.

Но для него нужны специально подготовленные образцы толщиной 100 нанометров. Из керамики вырезают тончайшую пластинку, которую затем шлифуют и полируют, а затем бомбардируют ионами аргона. Ионное травление с высокой энергией ионов счищает материал слой за слоем, пока он не станет неразличимым невооруженным глазом. Только тогда образец «увидит» просвечивающий микроскоп.

Нанотвердомер помогает определить свойства каждого конкретного нанозернышка: его нанотвердость (этот показатель так и называется), упруго-пластические свойства, ползучесть — то есть как откликается материал на вдавливание и так далее. Острие алмазной пирамидки, которой укалывают нанозерна — 10 нанометров. Это в тысячи раз меньше, чем острие самой тонкой иглы.

Сканирующий зондовый микроскоп исследует морфологию поверхности материала. Он не проникает в глубины вещества, но показывает любые впадины, выступы, щербинки, трещинки на поверхности с разрешением 1 нанометр.

Что еще умеет нанокерамика из Нано-Центра ТПУ?

Принимается организмом, как родная. Биосовместимые имплантаты на основе оксида циркония — совместно с «Мойе Керамик-Имплантате имплантаты», резидентом Томской ОЭЗ. По технологии ТПУ можно изготавливать имплантаты индивидуальной формы в стоматологии или ортопедии для каждого конкретного пациента.

Люминесцирует в нужном диапазоне. Прозрачная люминесцентная керамика на основе оксида магния и алюминия — собственная научно-исследовательская разработка лаборатории. Вещества-активаторы из редкоземельных элементов дают люминесценцию в нужном световом диапазоне: от инфракрасного до ультрафиолетового, включая видимый свет. Такую керамику можно использовать в разных отраслях: в автомобильных и железнодорожных фарах, всевозможных датчиках, тепловизорах, пультах дистанционного управления и даже в сельском хозяйстве.

В Инженерной школе новых производственных технологий томского Политеха разработана умная теплица, в которой люминесцентные лампы генерируют излучение нужного спектрального диапазона. Для одних растений это один диапазон, для других — другой. Более того, на разных стадиях развития растениям полезны разные типы излучения. В природе солнечный спектр меняется как в течение сезона, так и в течение суток, а в умной теплице он может регулироваться электроникой.

Пропускает свет, но не удар. Еще одно поле исследований — повышение бронезащитных свойств прозрачных керамик. Сделать толстую прозрачную керамику — тоже своего рода искусство, потому что чем больше толщина, тем больше риск образования пор. А чтобы сделать бронезащитное стекло (например, для инкассаторских автомобилей), надо повысить толщину без существенного увеличения массы. Наноструктура такой керамики будет препятствовать образованию трещин даже от попадания пули.

Текст: Катерина Кайгородова

Фото: Владимир Дударев